Taal

NLHoe lekkageproblemen detecteren bij hydraulische kogelvensters met hoge druk?

2025.05.26

2025.05.26

nieuws uit de industrie

nieuws uit de industrie

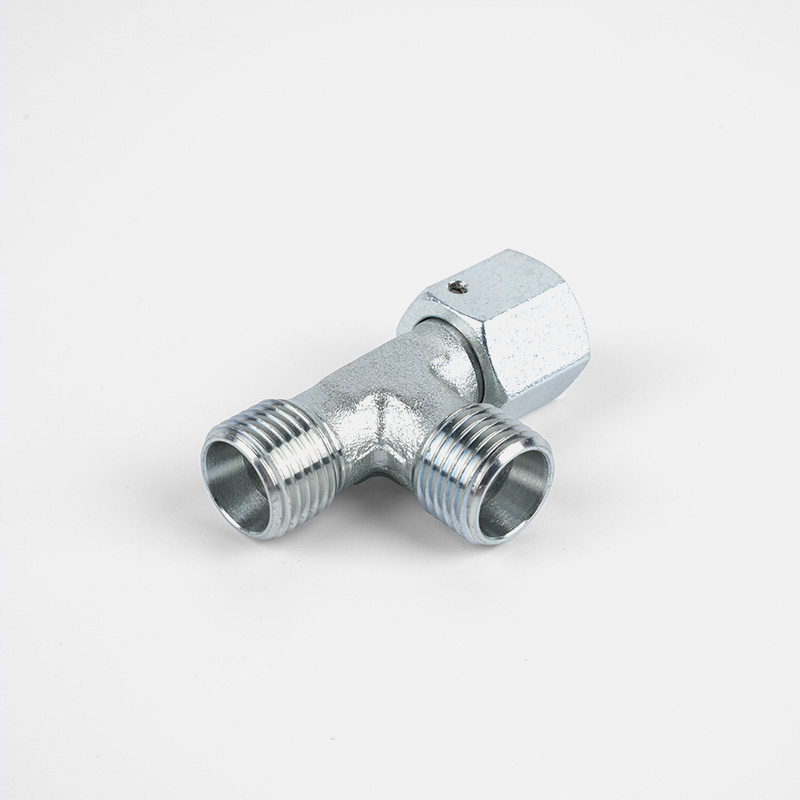

Hogedruk hydraulische kogelventiel worden meestal gebruikt in hogedruksystemen zoals olie en gas, mechanische apparatuur en chemische industrie. Elke lekkage kan systeemfalen of zelfs veiligheidsongevallen veroorzaken. Het is zeer noodzakelijk om ze regelmatig te inspecteren en te testen. Visuele inspectie is de eenvoudigste en meest intuïtieve detectiemethode. Door de buitenkant van de kogelventiel visueel te observeren, controleer je of er tekenen van olie, watermarkeringen of verkleuring op het oppervlak van het kleplichaam zijn. Lekkage veroorzaakt meestal olie of gas om vlekken te vormen bij de gewrichten van de kogelklep of op het oppervlak van het kleplichaam, vooral in de gewrichten en afdichtingsgebieden. Hoewel deze methode heel eenvoudig is en geen speciale tools vereist, zijn de beperkingen ervan ook duidelijk. Meestal kunnen alleen grote externe lekken worden gevonden en zijn kleine lekken of interne lekken moeilijk te detecteren. Visuele inspectie is ook gevoelig voor het subjectieve oordeel van de inspecteur, dus het is niet altijd volledig afhankelijk van.

Naast visuele inspectie is druktesten een meer accurate detectiemethode. Door een gas of vloeistof met een hogere druk uit te oefenen dan de normale werkdruk, meestal met behulp van een inert gas zoals stikstof voor testen, kan de werkelijke situatie van de hogedrukhydraulische kogelventiel in de werktoestand worden gesimuleerd. Deze methode vereist het onder druk zetten van beide uiteinden van de klep om te observeren of er gas of vloeistof lekt uit het kleplichaam of gewrichten tijdens het drukproces. Bij het testen van gaslek wordt een gaslekdetector vaak gebruikt om de leklocatie nauwkeurig te identificeren. Druk testen kunnen kleinere lekken detecteren en kunnen het daadwerkelijke gebruik onder werkdruk simuleren, wat betrouwbaardere resultaten kan opleveren. Deze methode heeft ook enkele nadelen, zoals de noodzaak om de machine af te sluiten voor testen en is niet geschikt voor apparatuur die in gebruik is gemaakt.

Voor hydraulische systemen onder de druk is de schuimdetectiemethode ook een veel voorkomende en eenvoudige lekdetectiemethode. Door zeepwater of speciale schuimvloeistof aan de gewrichten en het kleplichaamsoppervlak van de kogelklep aan te brengen, kunt u observeren of bubbels worden gegenereerd. Als er bubbels zijn, betekent dit dat er een lek in dat deel is. Deze methode is met name geschikt voor het detecteren van externe lekken of kleinere lekken. De voordelen van de schuimdetectiemethode zijn eenvoudige werking, lage kosten en geen behoefte aan complexe apparatuur. Hoewel het zeer effectief is voor het detecteren van externe lekken, kan het geen interne lekken detecteren, vooral wanneer de klep onder hoge druk staat of de pijpleiding ingewikkelder is. Het effect van de schuimdetectiemethode zal sterk worden verminderd.

Akoestische detectie is een efficiënte en contactloze lekdetectiemethode. Met een ultrasone lekdetector kunnen lekken worden gevonden door te luisteren naar hoogfrequente geluidsgolven. Wanneer hoge drukvloeistof of gas door de klep passeert, genereert de lekkage geluidsgolven van een bepaalde frequentie. Deze geluidsgolven zullen worden vastgelegd door een speciale ultrasone detector en worden omgezet in elektrische signalen om de specifieke locatie van het lek te tonen. De akoestische golfdetectiemethode is geschikt voor het detecteren van lekken die niet gemakkelijk te observeren zijn, vooral kleine lekken of verborgen lekken in hoge drukomgevingen. Hoewel deze methode een zeer hoge nauwkeurigheid kan bieden en geschikt is voor lekdetectie in complexe omgevingen, zijn de nadelen dat het het gebruik van professionele ultrasone detectieinstrumenten, grote apparatuurinvesteringen en bepaalde technische ervaring in werking vereist.

De temperatuurverschilmethode is ook een effectieve detectiemethode. Wanneer het hogedrukhydraulische systeem normaal werkt, veroorzaakt de vloeistofstroom temperatuurveranderingen op het oppervlak van de klep. De lekkende klep kan een andere temperatuur hebben dan de omgeving en dit temperatuurverschil kan zeer duidelijk worden gedetecteerd met behulp van een infrarood thermische imager. Door de beeldvorming van de infrarood thermische imager kan de temperatuurverdeling op het oppervlak van het kleplichaam intuïtief worden gezien, waardoor het lekpunt wordt gevonden. Deze methode kan niet alleen lekken in hogedruksystemen effectief detecteren, maar ook zonder contact met de apparatuur niet met elkaar detecteren. Het nadeel van de temperatuurverschilmethode is dat het een speciale infrarood thermische imager vereist, en het temperatuurverschil is alleen te zien wanneer het lek ernstiger is, dus het kan onvoldoende zijn voor het detecteren van kleine lekken.

De gasstikstofdetectiemethode is een andere veel voorkomende methode voor het detecteren van lekken in hoge druk hydraulische systemen. Stikstof wordt in het systeem geïnjecteerd en een gasdetectie -instrument wordt gebruikt om te detecteren of de stikstof uit de gewrichten van de kogelventiel of het oppervlak van het kleplichaam lekt. Aangezien stikstof onschadelijk is en gemakkelijk wordt gedetecteerd door speciale instrumenten, is deze methode zeer effectief voor het detecteren van kleine lekken. Vooral in beperkte omgevingen of gebieden die niet direct kunnen worden waargenomen, kan stikstofdetectie een betrouwbare lekdiagnose bieden. Hoewel deze methode zeer effectief is, is het nadeel dat het wat speciale apparatuur en technische ondersteuning vereist en moeilijk te bedienen is.