Taal

NLHoe lekken in metrische slangfittingen identificeren en voorkomen?

2025.12.01

2025.12.01

nieuws uit de industrie

nieuws uit de industrie

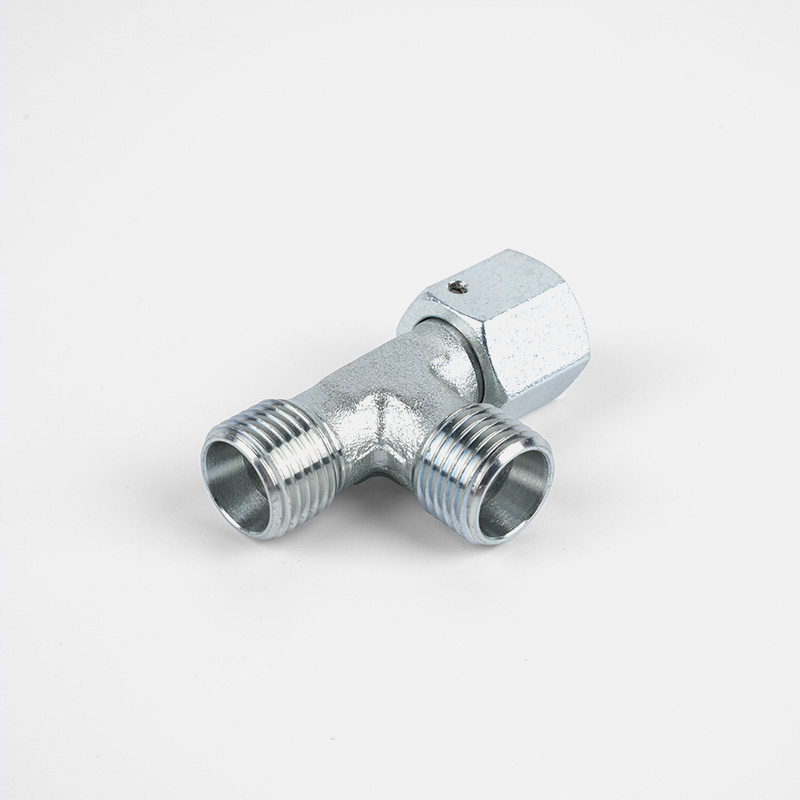

Metrische slangkoppelingen zijn kritische componenten in hydraulische en vloeistofoverdrachtsystemen. Lekkages in het systeem leiden niet alleen tot vloeistofverspilling en milieuvervuiling, maar kunnen, nog belangrijker, leiden tot verminderde efficiëntie, uitval van apparatuur en zelfs ernstige veiligheidsongevallen.

1. Nauwkeurige technieken voor lekidentificatie

Het effectief identificeren van een lek is de eerste stap, vooral in complexe industriële omgevingen. Verschillende lekgroottes vereisen verschillende detectiemethoden en het is essentieel om ervoor te zorgen dat alle inspecties onder veilige omstandigheden worden uitgevoerd.

1.1. Primaire visuele en tactiele inspectie (niet onder druk staande toestand)

- Olievlekken en natte plekken: Zoek naar abnormale olieresten, een nat gevoel of vuil vermengd met olie dat zich rond het fittinglichaam, de moer of het slangoppervlak heeft opgehoopt.

- Plassen en druipen: Bevestig de locatie en frequentie van het druppelen, wat helpt bij het bepalen van de ernst van het lek.

- Slang-naar-fitting-interface: Onderzoek nauwkeurig het gekrompen gebied waar de slang de fitting raakt, op eventuele duidelijke vloeistoflekkage.

- Ongebruikelijke geuren: Bepaalde hydraulische vloeistoffen kunnen een kenmerkende verbrande of ongebruikelijke geur afgeven wanneer ze lekken of worden blootgesteld aan hoge temperaturen.

1.2. Geavanceerde en professionele detectiemethoden (onder druk of tijdens professioneel onderhoud)

| Methodenaam | Detectieprincipe | Voordelen | Toepasselijke scenario's |

|---|---|---|---|

| Bellenoplossingstest | Er wordt een oplossing op het verdachte gebied gespoten; ontsnappend fluïdum/gas vormt zichtbare belletjes. | Lage kosten, eenvoudige bediening, gevoelig voor kleine lekkages. | Opsporen van microlekken , vooral geschikt voor gas of vloeistoffen met een lage viscositeit. |

| Fluorescerende kleurstofmethode | Kleurstof wordt gemengd in de hydraulische vloeistof, die bij lekkage onder UV-licht gloeit. | Extreem hoge nauwkeurigheid , identificeert lekkage die onzichtbaar is voor het blote oog, niet-destructief onderzoek. | Complexe leidingen, moeilijk bereikbare plaatsen, systeembrede diagnostiek. |

| Ultrasone detectie | Luistert naar de hoogfrequente geluidsgolven gegenereerd wanneer vloeistof onder hoge druk door een kleine opening ontsnapt. | Contactloos , onaangetast door omgevingsgeluid (via filtering), maakt snel scannen mogelijk. | Lawaaierige industriële omgevingen, waarschuwing vooraf van dreigende hogedruklekken. |

| Drukhoudtest | Het toepassen van testdruk op een gedeelte van de leiding en het monitoren van het verval van de manometerwaarde in de loop van de tijd. | Kwantitatieve diagnose , bevestigt de algehele afdichtingsprestaties van een nieuw systeem. | Inbedrijfstelling van nieuwe installaties of systemen na een groot onderhoud. |

Belangrijke opmerking: Draag altijd de juiste persoonlijke beschermingsmiddelen (PBM) wanneer u een detectiemethode gebruikt. Plaats uw handen of huid nooit in de buurt van een draaiend hydraulisch systeem dat onder druk staat ; zelfs een fijne straal hogedrukolie kan injectieletsel veroorzaken.

2. Analyse van de hoofdoorzaak van lekkages

Het begrijpen van de hoofdoorzaak van een lek is essentieel voor het nemen van gerichte preventieve maatregelen. Lekkages bij metrische fittingen worden doorgaans toegeschreven aan de volgende drie gebieden:

2.1. Kritieke installatiefouten

- Onjuist koppel (te weinig of te veel aandraaien): Dit is de meest voorkomende oorzaak van lekkages.

- Te weinig aandraaien: Afdichtingselementen (zoals O-ringen, adereindhulzen of metalen kegelvlakken) worden niet voldoende samengedrukt tot de ontwerpspanning, wat leidt tot een slechte afdichting.

- Overmatig aandraaien: Permanent vervormt of beschadigt de schroefdraad, het fittinglichaam of het afdichtingselement. Bij ferrule-fittingen kan het te strak aandraaien ertoe leiden dat de ferrule de buiswand overbeet of breekt.

- Kruisdraad: De schroefdraden zitten niet goed vast als gevolg van een verkeerde uitlijning tijdens het vastdraaien, waardoor de schroefdraden ernstig worden beschadigd en de afdichting defect raakt.

- Vervuilde installatieomgeving: Zelfs kleine hoeveelheden vuil, metaalspanen of lasslakken die in de afdichtingskegel of O-ringgroef terechtkomen, veroorzaken een lekpad.

2.2. Veroudering van componenten en compatibiliteitsproblemen

- Veroudering en verontreiniging van zeehonden:

- O-ringen: Elastomeermaterialen (bijv. Nitril NBR) worden na verloop van tijd hard, krimpen of degraderen als gevolg van hitte of vloeistofvervuiling, waardoor ze hun elasticiteit verliezen.

- Verontreiniging: Deeltjes schuren of krassen op het oppervlak van de metalen afdichtingskegel.

- Gemengde normen: Hoewel metrische en sommige imperiale standaarden (zoals BSP) vergelijkbaar lijken, zullen subtiele verschillen in draadhoek, spoed of afdichtingsmethode (bijv. metrische 60° conus vs. imperiale 30° conus) resulteren in incompatibele afdichtingen .

- Trillingsvermoeidheid: Voortdurende machinetrillingen kunnen de moeren en adereindhulzen geleidelijk losmaken en leiden tot metaalmoeheid bij de fitting of de slangkrimpinterface.

2.3. Systeembedrijfsomstandigheden overschrijden de ontwerplimieten

- Drukpieken: Snelle klepwisselingen of veranderingen in de pompbelasting kunnen tijdelijke druk creëren die vele malen hoger is dan die van het systeem nominale werkdruk , wat fittingen permanent kan vervormen of afdichtingsfouten kan veroorzaken.

- Thermisch fietsen: Snelle en drastische veranderingen in de systeemtemperatuur veroorzaken een differentiële thermische uitzetting tussen het fittingmetaal en het afdichtingsmateriaal, waardoor de vermoeidheid en het losraken van de afdichting worden versneld.

3. Effectieve strategieën voor lekpreventie

Lekpreventiestrategieën moeten het hele proces bestrijken, van ontwerp en installatie tot onderhoud.

3.1. Preventie in de ontwerp- en selectiefase

- Standaardconsistentie: Dring aan op het gebruik van een uniforme metrische standaard door het hele systeem (bijvoorbeeld DIN 24° Light Series L of Heavy Series S), en zorg ervoor dat alle vervangende onderdelen strikt aan deze norm voldoen.

- Compatibiliteitsverificatie: Zorg er bij verschillende vloeistoffen (bijvoorbeeld speciale oliën, water-glycol) voor dat de O-ring en afdichtingsmaterialen aanwezig zijn chemische compatibiliteit .

- Drukmarge: Selecteer fittingen en slangassemblages waarvan de nominale werkdruk gelijk is minimaal 25% hoger dan de maximale werkdruk van het systeem om rekening te houden met mogelijke drukpieken.

3.2. Strenge installatieprotocollen

- Gebruik van momentsleutel: Er moet een gekalibreerde momentsleutel worden gebruikt , naar aanleiding van de specifieke koppelwaarden verstrekt door de fabrikant voor de passende maat en het materiaal. Dit is de meest cruciale stap bij het voorkomen van lekkages.

- Smering en netheid: Breng een dunne film aan compatibele vloeistof of een aanbevolen afdichtmiddel/smeermiddel aan de schroefdraad en de afdichtingskegel tijdens de installatie om wrijving te verminderen, ervoor te zorgen dat het koppel zich effectief vertaalt in klemkracht en te voorkomen dat de schroefdraad invreet.

- Correcte stappen vóór montage: Voor compressiefittingen (ferrule-fittingen) volgt u de tweestapsmethode: "voormontage (om de initiële ferrule-beet te bereiken) en vervolgens vastdraaien."

3.3. Systeemonderhoud en -bewaking

- “Hot” controle en koud opnieuw aandraaien: Nadat het systeem voor de eerste keer in werking is gesteld en de bedrijfstemperatuur heeft bereikt, laat u het afkoelen tot omgevingstemperatuur Controleer opnieuw het aanhaalmoment van de kritische pasmoeren . Thermische cycli kunnen aanvankelijk losraken veroorzaken.

- Regelmatige vervanging van afdichtingen: Tijdens systeemrevisie of slangvervanging gebruik altijd nieuwe O-ringen, ringen of adereindhulzen , zelfs als de oude in goede staat lijken te zijn.

- Inspectie van slangroutering: Zorg ervoor dat de buigradius van de slang voldoet aan de vereisten en dat de slanggeleiding zo is ontworpen dat dit wordt voorkomen overmatige spanning, draaien of zijwaartse belasting bij de fittingverbinding, waardoor montagevermoeidheid en lekkage worden versneld.

Door de hierboven genoemde identificatie- en preventiemaatregelen strikt te volgen, kunt u de levensduur van uw metrische slangfittingen aanzienlijk verlengen, uitval van het hydraulische systeem als gevolg van lekkages minimaliseren en een veilige en efficiënte werking garanderen.